CAMsmart automatisiert die CNC-Fertigung

Seit 40 Jahren steht der deutsche Softwareentwickler SCHOTT SYSTEME GmbH mit seiner Pictures by PC CAD/CAM-Software für Innovation. Die Software wurde 1984 als eine der ersten erschwinglichen PC-basierten Softwarelösungen für Design, Konstruktion und Fertigung auf den Markt gebracht. Auch heute ist die Pictures by PC-Software von SCHOTT SYSTEME, deren neueste automatisierte Bearbeitungstechnologie CAMsmart auf der AMB in Stuttgart vorgestellt wird, Inbegriff von innovativer Softwaretechnologie.

Seit 40 Jahren steht der deutsche Softwareentwickler SCHOTT SYSTEME GmbH mit seiner Pictures by PC CAD/CAM-Software für Innovation. Die Software wurde 1984 als eine der ersten erschwinglichen PC-basierten Softwarelösungen für Design, Konstruktion und Fertigung auf den Markt gebracht. Auch heute ist die Pictures by PC-Software von SCHOTT SYSTEME, deren neueste automatisierte Bearbeitungstechnologie CAMsmart auf der AMB in Stuttgart vorgestellt wird, Inbegriff von innovativer Softwaretechnologie.

Warum ist das automatisierte Fräsen so wichtig?

Fertigungsunternehmen und CAD/CAM-Dienstleister sind heutzutage mit der Problematik konfrontiert, bei zunehmendem Fachkräftemangel und sinkenden Losgrößen in immer kürzerer Zeit unter enormem Kostendruck mit höchster Präzision produzieren zu müssen.

Es gilt also den Prozess vom Angebot bis zur Produktion eines Auftrags weitgehend zu automatisieren. Genau diesem Schwerpunkt widmet sich die aktuelle Version 3.10 von Pictures by PC. Für die Programmierung typischer CNC-Fertigungsaufträge wird der Zeitaufwand drastisch reduziert. Bei der klassischen CNC-Programmierung vergehen schon einmal 30, 40 oder mehr Minuten pro Bauteil. Die CAMsmart-Technologie reduziert diese Zeiten auf wenige Minuten oder gar Sekunden - effizientes CAM ist folglich entscheidend für die Produktivität.

Automatisierung der Bearbeitung prismatischer und 3D-Freiformteile

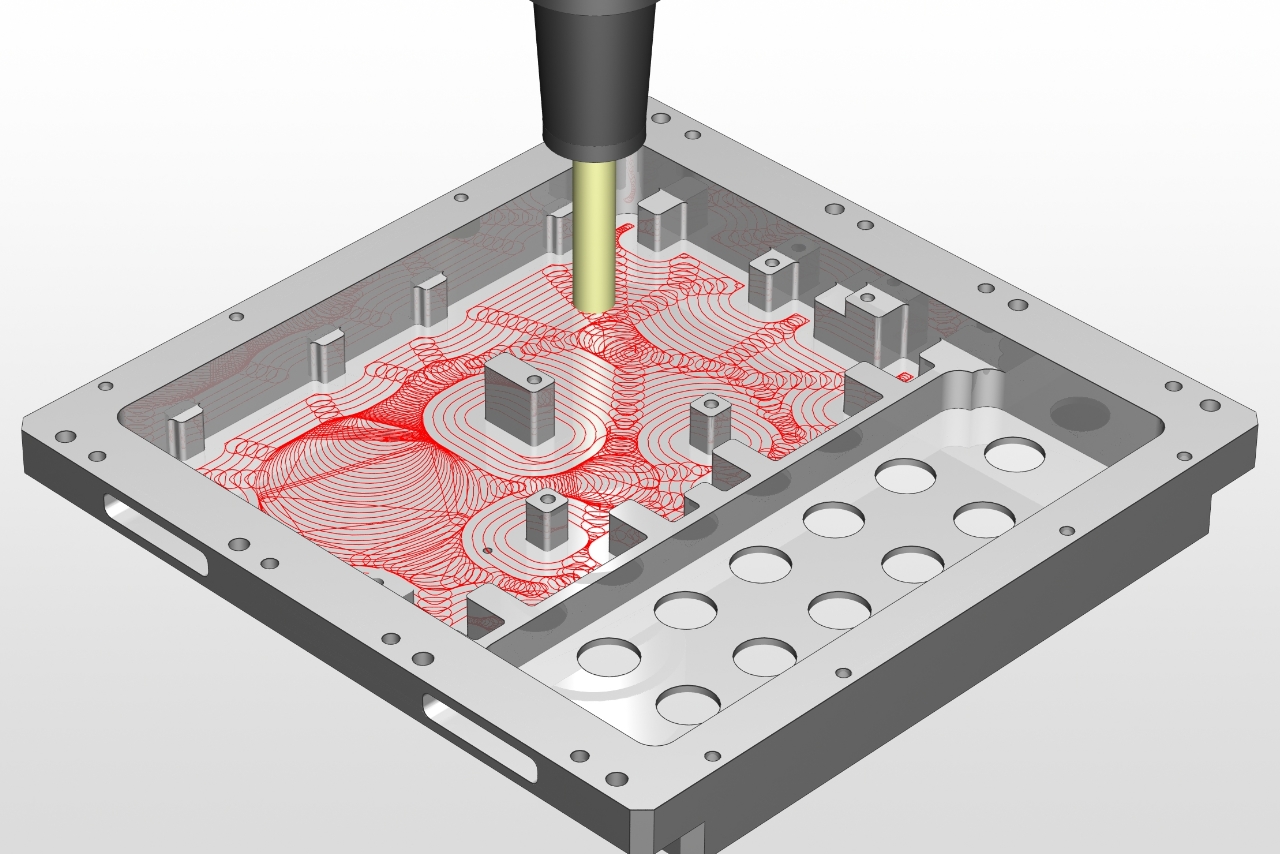

Die CAMsmart-Technologie automatisiert die Bearbeitung klassischer mehrseitiger prismatischer Werkstücke (Elemente wie Taschen, Bohrungen, Fasen etc.) ergänzt mit 3D-Freiformkomponenten, wie sie im Formen- und Werkzeugbau vorkommen. Die Automatisierung interpretiert Volumendaten direkt aus neutralen Dateiformaten (STEP, IGES, SAT). So importiert kann jedes CAD-Modell bearbeitet werden. Alternativ können die Werkstücke natürlich auch mit dem leistungsfähigen Hybridmodellierer (Volumen, Fläche, Masche) von Pictures by PC eigenhändig konstruiert werden.

Feature-Erkennung bei prismatischen und Freiformbauteile

CAMsmart analysiert die 3D-Volumenmodelle auf zu bearbeitende, geometrische Merkmale. Bei prismatischen Komponenten sind dies üblicherweise beliebig geneigte Flächen, Taschen, Fasen, Löcher, Ab- und Ausrundungen. Diesen werden dann CAM-Anweisungen zugeordnet, sodass sie auf 3- bis 5-achsigen Maschinen gefertigt werden können.

CAMsmart analysiert die 3D-Volumenmodelle auf zu bearbeitende, geometrische Merkmale. Bei prismatischen Komponenten sind dies üblicherweise beliebig geneigte Flächen, Taschen, Fasen, Löcher, Ab- und Ausrundungen. Diesen werden dann CAM-Anweisungen zugeordnet, sodass sie auf 3- bis 5-achsigen Maschinen gefertigt werden können.

Im Gegensatz zu den klar erkennbaren Merkmalen prismatischer Teile bestehen 3D-Freiformkomponenten aus planen, gekrümmten und frei geformten Flächen, die meist auch tangential verbunden sind. Eine Erkennung solcher zu bearbeitenden Bereiche ist deutlich schwieriger. Dennoch liefert CAMsmart für die unterschiedlichen Merkmale, wie z. B. steile geneigte sowie flachere Bereiche und tangentiale Radienübergänge (konvex und konkav) 3D-Bearbeitungsstrategien. Diese bedürfen allerdings ggf. einer individuellen Modifikation. Dennoch werden die CNC-Programmierzeiten erheblich reduziert, da ja bereits alle wesentlichen Konturen und CAM-Bearbeitungen vorliegen.

Die logische Zuordnung von Geometrie zu CAM-Bearbeitungsstrategien

Den oben genannten prismatischen und Freiform-Geometrien werden dann von CAMsmart unter Berücksichtigung ihrer unterschiedlichen Merkmale automatisch Bearbeitungsvorgänge zugewiesen. Bei prismatischen Teilen beispielsweise erhält eine Tasche Schrupp-, Restmaterial- (falls erforderlich) und Schlichtvorgänge mit geeigneten Werkzeugen, die sich auf die kleinsten Eckradien, Mindestbreiten und Tiefe der Tasche beziehen. Ähnlich verhält es sich bei Löchern: Bohrvorgänge werden für eine Vielzahl von Lochgrößen und -typen (Sackloch, Durchgangsloch, Stufenloch, Senkloch) ausgewählt, wobei der Benutzer die Anwendung bestimmter Bohrzyklen durch ein anpassbares Farbschema automatisieren kann (z. B. Blau = Gewindeloch, Grün = Loch mit H7-Toleranz etc.).

Den oben genannten prismatischen und Freiform-Geometrien werden dann von CAMsmart unter Berücksichtigung ihrer unterschiedlichen Merkmale automatisch Bearbeitungsvorgänge zugewiesen. Bei prismatischen Teilen beispielsweise erhält eine Tasche Schrupp-, Restmaterial- (falls erforderlich) und Schlichtvorgänge mit geeigneten Werkzeugen, die sich auf die kleinsten Eckradien, Mindestbreiten und Tiefe der Tasche beziehen. Ähnlich verhält es sich bei Löchern: Bohrvorgänge werden für eine Vielzahl von Lochgrößen und -typen (Sackloch, Durchgangsloch, Stufenloch, Senkloch) ausgewählt, wobei der Benutzer die Anwendung bestimmter Bohrzyklen durch ein anpassbares Farbschema automatisieren kann (z. B. Blau = Gewindeloch, Grün = Loch mit H7-Toleranz etc.).

Die Bearbeitung eines 3D-Freiformbauteils beginnt mit der automatischen Anwendung von 3D-Schrupp- und Restmaterialbearbeitungen. Diesbezüglich werden wiederum unter Berücksichtigung der maximalen Gesamtteilgröße Werkzeug- und Schnittparametern ausgewählt. Anschließend weist CAMsmart die 3D-Schlichtbearbeitungen unter Inbezugnahme der oben genannten Geometriebereiche zu. Steil geneigte Seitenflächen erhalten 3D-Z-Konstantschlichten, während flachere gewellte Flächen mit 3D-Achsenparallel Schlichten bearbeitet werden. Verkettete konkave und konvexe Radien (innere/äußere abgerundete Kanten) erhalten 3D-konturorientierte Schlichtbearbeitungen, die der Krümmung der Radiusflächen folgen. Für konkave Radien (innen) wird immer ein Werkzeug ausgewählt, das kleiner als der Radius ist, da dadurch die vollständige Entfernung von Restmaterial unterstützt wird. In Bereichen, in denen mehrere Radien zusammenlaufen, werden die Fräsbahnen auch ein wenig verlängert (Überlappung), um wiederum die Entfernung von Restmaterial sicherzustellen.

Simulation und Überprüfung

Die angewandten CAM-Bearbeitungen werden dann mithilfe der optischen Simulation überprüft. Rohmaterial, das entweder automatisch passend zur Teilegröße (als rechteckiges oder rundes Rohmaterial) oder manuell generiert werden kann, bildet die Grundlage für die Abtragssimulation. Automatische Überprüfungen zeigen auch alle Bereiche des Teils an, die nicht mit den erforderlichen Toleranzen bearbeitet wurden (Restmaterial), oder Bereiche, in denen ein Werkzeugweg zu einer Kollision mit dem Teil führen würde (Kollisionen). Die CAM-Fräsbahnen werden dann mit einem der vielen Maschinen-Postprozessoren, die standardmäßig mit der Software geliefert werden, in NC-Codes umgewandelt.

Die angewandten CAM-Bearbeitungen werden dann mithilfe der optischen Simulation überprüft. Rohmaterial, das entweder automatisch passend zur Teilegröße (als rechteckiges oder rundes Rohmaterial) oder manuell generiert werden kann, bildet die Grundlage für die Abtragssimulation. Automatische Überprüfungen zeigen auch alle Bereiche des Teils an, die nicht mit den erforderlichen Toleranzen bearbeitet wurden (Restmaterial), oder Bereiche, in denen ein Werkzeugweg zu einer Kollision mit dem Teil führen würde (Kollisionen). Die CAM-Fräsbahnen werden dann mit einem der vielen Maschinen-Postprozessoren, die standardmäßig mit der Software geliefert werden, in NC-Codes umgewandelt.

Individuelle Anpassung der Automatisierung

Als Fazit bleibt. CAMsmart liefert einen sehr hohen Automatisierungsgrad für ein breites Teilespektrum. Dennoch ist die industrielle Fertigungsbandbreite so groß, dass es notwendig sein wird, CAMsmart für spezielle Branchen und Anwendungen einmalig anzupassen.

Aufgrund der extrem offenen und programmierbaren Systemstruktur von Pictures by PC ist es für den erfahrenen Anwender möglich, auf alle relevanten System-Komponenten zuzugreifen, sie ggf. zu modifizieren oder sogar selbst zu erweitern. Das gilt u.a. für die Modell-Modifikation, die Programmierung automatischer Abläufe, die Feature-Erkennung, die CAM-Strategien, die Werkzeuglisten, die Postprozessoren u.a.

Seit 40 Jahren steht bei SCHOTT SYSTEME alles unter dem Motto: Software-Nutzen statt Software-Kosten

Besuchen Sie die SCHOTT SYSTEME GmbH auf der AMB 2024 (Halle 2, Stand 2A02 vom 10. bis 14. September) - http://www.schott-systeme.com